Injektionstechnik | Verpressen

Betoninstandsetzung | Injektionsarbeiten an Bauteilen und Verpressen von Rissen

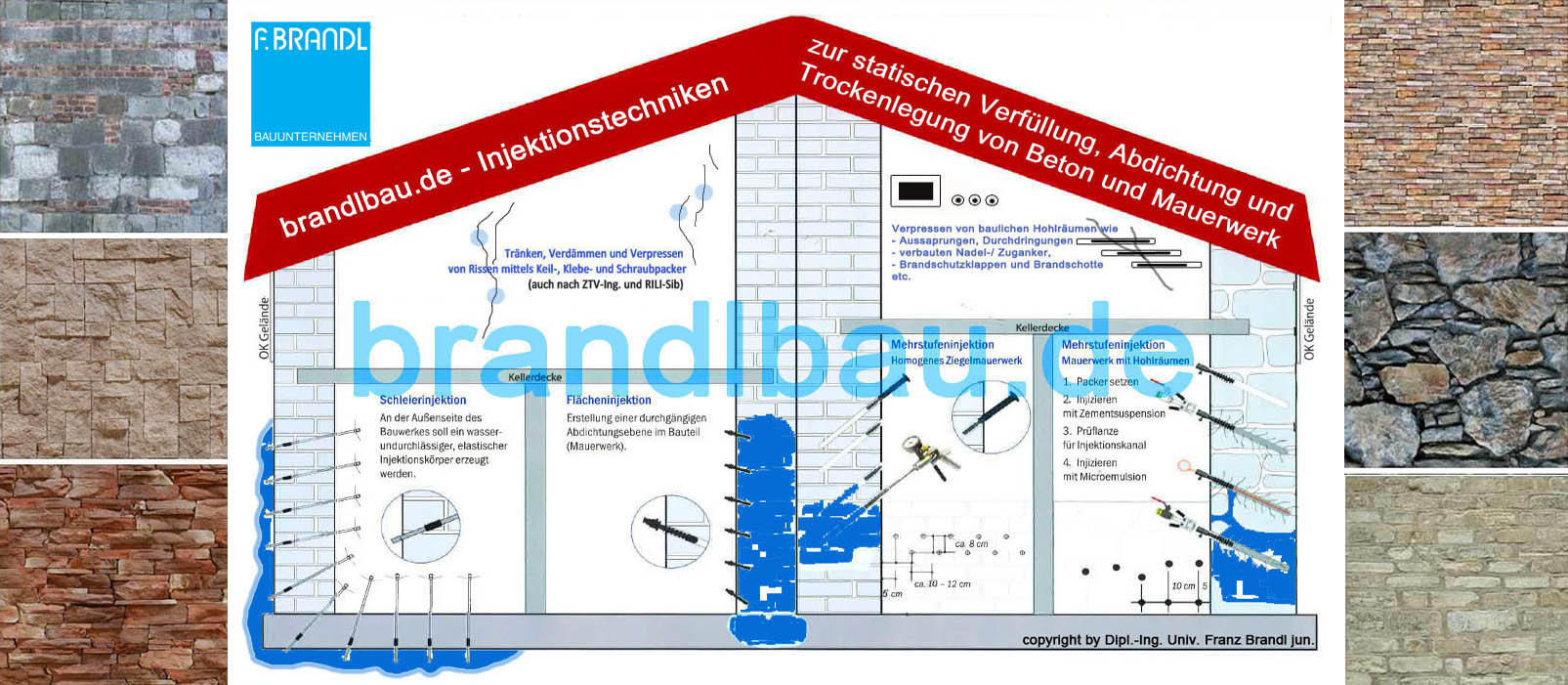

Neben herkömmlichen Abdichtungsarbeiten (schwarze Wanne, weiße Wanne, nachträgliche Abdichtungsarbeiten von außen) führen wir auch sämtliche Injektionsarbeiten bzw. Verpressarbeiten durch:

Techniken, Arten und Anwendungen von Injektionen unter Druck (Verpressen)

Zertifikat Qualitätsüberwachung

Umfangreiche Verpressarbeiten an einem der höchsten Gebäude Bayerns:

Sanierung der beiden größten Tiefgaragen in Landshut inkl. Verpressarbeiten:

Verpressen eines Wasserbehälters mit elektrischer Pumpe:

Nachträgliche Abdichtung von flexiblen Bewegungsfugen, Gebäudetrennfugen, Bauteilfugen, etc. mittels Injektionstechnik (z.B. mit Acrylatgel):

Technisch komplexe Injektionsarbeiten aller Art mitttels Keil-, Bohr, Schlag-, und Klebepacker in sämtliche Arten von Baustoffen

(vom Verpressen von Betonbauteilen bis hin zu Schleierinjektionen):

7

Einlegen von Verpressschläuchen in Bauteile zum späteren Nachverpressen:

Technisch hochst komplexe Abdichtungsarbeiten z.B. nach Empfehlung durch Gutachter

(nachträgl. Abdichtungsarbeiten durch Bauteilwiederherst. inkl. Gewährl. der WU-Richtlinien):

Nachträgliches professionelles Verpressen von Rohrdurchführungen inkl. Vergießen:

Instandsetzung und Verpressen von altem Gewölbe:

Zusammenspannen (inkl. Verpressen) von altem Mauerwerk/Gewölbe:

Professionelles Verpressen von Mauerwerk (auch Mehrstufeninjektionen) mit unterschiedlichen Pumpen und Drücken (je nach Verfahren)

Außenabdichtung "von innen" mittels Injektionen "nach außen" (Schleierinjektionen):

Vorgehen beim Verpressen:

Die Bildfolge (rechts) beschreibt das vorschriftsgemäße Vorgehen beim Verpressen von Rissen und Hohlräumen in Beton. Jedoch hängt auch hier die v.a. wirtschaftlich "optimale" Vorgehensweise und die Verwendung der richtigen Stoffe von einer Vielzahl von Faktoren ab, und so ist hier in besonderem Maße ein detaillierter Planungsprozess notwendig. Erst die Berücksichtigung sämtlicher Randbedingungen und Einwirkungen - getrennt nach "vor" und "nach" der Sanierungsmaßnahme - führt zu einer optimalen Lösung des Problems.

Der Bauherr sollte sich also an allererster Stelle überlegen, wie nachhaltig die Schutz- und Instandsetzungsmaßnahmen durchgeführt werden sollen. Soll beispielsweise lediglich ein Problem auf bestimmte Zeit beseitigt werden, oder Bauteile/Bauwerke auf unbestimte Zeit möglichst nachhaltig in Ihrer Form, Ästhetik und Funktion aufgewertet werden. Von diesen und weiteren grundsätzlichen Überlegungen sind alle weiteren Schritte der Planung und Ausführungen zunächst einmal abhängig.

Risse in der Zugzone sind zypisch für die Stahlbetonbauweise. Erst mit der Rissbildung erhält der Bewehrungsstahl die ihm zugedachte Kraft. In der Praxis geht es deshalb nicht um die Verhinderung von Rissen, sondern um deren Begrenzung auf ein unschädliches Maß.

Notwendige Rissbreiten:

- kleiner 0,4 mm für Innenbauteile

- kleiner 0,3 mm für frei bewitterte Bauteile

- kleiner 0,2 mm für Bauteile mit besonderer

Beanspruchung

- An Bauwerke aus wasserundurchlässigem Beton

sind teilweise Rissbreiten unter 0,1 mm

einzuhalten)

Injektionssysteme zur Beseitigung rissbedingter Mängel müssen dieser Größenordnung entsprechen. Ein hohlraumfreies Bauteil ist aus Beton herstellbar, wenn betontechnologische Maßnahmen eingeleitet werden. Vielschichtige Einflüsse auf den Herstellungsprozess sind jedoch Ursache dafür, dass vereinzelt Hohlräume als Mängel auftreten. Injektionssyysteme zur Beseitigung hohraumbedingter Mängel müssen an die Besonderheiten der Bauteilsituation angepasst werden. (s.o.)

Risse sind Trennungen im Betongefüge. Sie entstehen, wenn die Zugspannungen im Beton dessen niedrige Zugfestigkeit (ca. ein Zehntel der Betondruckfestigkeit) überschreiten. Ursache für Risse können mechanische, thermische oder chemische Einflüsse sein. Die Rissursache muss vor dem Füllen der Risse in jedem Fall bekannt sein!!!

Beton kann bereits kurz nach dem Betonieren durch den EInfluss von Hydratationswärme, Setzen des Betons oder Schwinden reißen. In der gesamten Nutzungsphase kann es vor allem durch äußere Kräfte und Zwang zu weiterer Rissbildung in Zugzonen kommen.

Besonders gefährdet sind Arbeitsfugen. Durch die Unterbrechung des Betoniervorgangs in einem Bauteil oder planmäßiges Betonieren eines Bauteils an ein bestehendes (z.B. Wand-Boden-Anschluss) entsteht ein Bereich mit schlechterem Verbund. Hohlräume in Beton, wie z.B. Kiesnester, sind das Ergebnis einer mangelhaften Bauausführung. Sie können durch unzureichende Verdichtung oder Entmischung während des Betonierens (Grobkornanreicherung) entstehen. In seltenen Fällen sind Auswaschungen von Bindemittel die Ursache.

Risse und Hohlräume können Bauwerke in ihrer

- Tragfähigkeit

- Gebrauchsfähigkeit

- Dauerhaftigkeit

beeinträchtigen.

In solchen Fällen wird eine Instandsetzungsmaßnahme durch:

- oberflächennahes Füllen (Tränkung)

- tiefenwirksames Füllen (Injektion)

erforderlich

Die Verwendung der optimalen Füllmaterials ist Ergebniss eines intensiven Planungsprozesses und muss wohl überlegt sein.

Ein Vielzahl an Umständen haben Einfluss auf die Wahl des richtigen Injektionguts.

Folgende Materialien kommen zum Füllen der Risse in Frage:

aus Gruppe der Kunststoffe:

- Epoxidharz (EP)

- Polyurethan (PUR)

aus der Gruppe der zementgebundenen Füllstoffe:

- Zementleim (ZL)

- Zementsuspension (ZS)

Mit folgenden Unternehmen stehen wir neben den Kernkraftwerken Isar 1 und 2 instandhaltungstechnisch in "stetiger partnerschaftlicher Zusammenarbeit":

dipl.-ing. univ. franz brandl jun.

Brandl Bauunternehmen GmbH

Verpressen | Landshut | Straubing | Regensburg | Mallersdorf-Pfaffenberg | Schierling | Dingolfing

München | Ergoldsbach | Neufahrn | Freising | Erding | Deggendorf | Eggmühl | Rottenburg